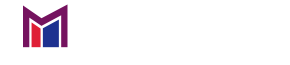

今回の北京での日中首脳会談について「2人の首脳は互いの靴下の臭いを嗅ぎ合っているようだった」

と元米高官は表現したみたいですが…

日本では報道されていませんが、中国では日本が譲歩して中日会談が開かれる事になったと習近平の

面子を潰さない報道になっています。

やはり日中関係には、強力な抗菌防臭が必要なのかも知れませんね。

今回の北京での日中首脳会談について「2人の首脳は互いの靴下の臭いを嗅ぎ合っているようだった」

と元米高官は表現したみたいですが…

日本では報道されていませんが、中国では日本が譲歩して中日会談が開かれる事になったと習近平の

面子を潰さない報道になっています。

やはり日中関係には、強力な抗菌防臭が必要なのかも知れませんね。

上の写真は、三笠が中国で生産する靴下には、上海スタッフが商品仕様書以外に検品手順書を中国語

に変換して写真入り分かり易く説明を書いています。

検品工場では、商品ごとにこの検品手順書に基づいて検品を行うので作業員にも理解し易くなってい

て作業前に、これを使ってリーダーが説明しそのまま現場の見易い場所に掲示します。

これも上海三笠の重要な業務の一つです。

検品・検針・管理も上海スタッフが責任を持って行います。

中国製靴下のOEMは是非三笠へお気軽にお問合わせ下さい。

お問合せはフリーダイヤル 0120-709240もしくは、こちらのお問合せフォームまでhttp://www.kk-mikasa.co.jp/page07.html

上の写真は、三笠が中国で生産する靴下には、上海スタッフが商品仕様書以外に検品手順書を中国語

に変換して写真入り分かり易く説明を書いています。

検品工場では、商品ごとにこの検品手順書に基づいて検品を行うので作業員にも理解し易くなってい

て作業前に、これを使ってリーダーが説明しそのまま現場の見易い場所に掲示します。

これも上海三笠の重要な業務の一つです。

検品・検針・管理も上海スタッフが責任を持って行います。

中国製靴下のOEMは是非三笠へお気軽にお問合わせ下さい。

お問合せはフリーダイヤル 0120-709240もしくは、こちらのお問合せフォームまでhttp://www.kk-mikasa.co.jp/page07.html

編機の技術の進化は凄いモノで、弊社の奈良工場にあるイタリア製ロナティ社のK式編機は、下の写真の様に柄の入った5本指ソックスの生産が出来るんです。

これまでは、横編機と丸編機とドッキングさせる手さしリンキングという手間の掛かる手法なので、中国製でしか作れませんでした。

現段階では、中国で手間を掛け120〜144本の編み目をピッタリと手で針に差し込んで作っていますが、あと数年でこの工程を行う工員さんの確保が難しくなると思われます。

しかも、このロナティK式編機では、履ける状態で柄物の5本指ソックスが編機から出てくるんです。(これはとても凄い事なんです)

複雑な柄を入れてテーピングサポートも自由に入れる事が可能です。

※但し、生地を厚めにするとミシンで縫う必要があります。

弊社の楽天ショップでしか購入出来ない子供用5本指ソックスを是非お試し下さい!(購入をご希望の方は写真をクリック!)

4日のPM8時に始まった楽天スーパーセールに間に合わせる様に、新しく2種類のマスクを新発売する事が出来たので、お陰様で良く売れています。

キーワード検索の順位アップの方法を楽天RPP広告やSNS広告を含め色々試しながら、スマホの楽天RMSアプリを見ながら時間単位の売り上げの変化を気にして見たりしています。

費用を掛ければ、検索の順位も上がり売上に繋がりますが、広告宣伝費ばかり嵩んでしまい利益が無くなってしまうので、経費を考えながら効率よく売上アップをさせたいと思います。

昨日は、来週末の売出しの打合せと、サンプルを取りに上海郊外のいつもの検品工場へ行きました。

検品工場へ行ったのは1ヶ月も経ってないのですが、車で向かう高速道路(中環線)が更に延長されたり、

新しい高速道路がまた開通していたりで、このブログにしつこい位に書いているのですが、笑ってしまう程

開発が早いのです。

この陰で検品工場までは、非常に便利で渋滞も緩和され通勤ラッシュを避ければ、1時間以内で確実に到着す

るようになりました。

先日の東京地区の年始まわりで、首都高速を通った時に思ったのですが、上海に比べて明らかに建物が低く

そして道路も殆ど変わっていない事に逆に感心してしまいました。

上海に詳しく無い人には判りにくい記事ですが、今日のブログ内容を補足するような記事がありました。

↓↓ 1月11日の記事です。 ↓↓

2010年に入って、5月1日開幕の上海万博まであと少しになったが、地下鉄新線もこれから続々と開通する。

今後万博までに開通が予定されているのは、虹橋空港や水城路、上海図書館、新天地などを経由して新江湾

城に抜ける地下鉄10号線、2号線の虹橋空港と浦東国際空港を結ぶ区間、7号線の上海大学から北側の区間、

11号線の上海国際サーキット場や安亭を結ぶ区間。また、万博会場を直結する地下鉄13号線も開通する。

そのほか、大きなプロジェクトとしては外灘の下を走る外灘トンネル、外灘の黄浦江沿岸エリア、虹橋交通

ターミナルも万博までに完成していく見込み。

地下鉄の総延長距離は、既に東京を越えていて、間もなくロンドンを抜いて世界一になるようです。

ところで、今日の気持ち悪い写真は、今日検品工場の傍に開店した桃園の中にあるレストランで食事したの

ですが、レストランの庭に多数のダックと豚の顔を表に干して有ったがとても気持ち悪かったので、珍しい

ので撮りました。

昨日は、来週末の売出しの打合せと、サンプルを取りに上海郊外のいつもの検品工場へ行きました。

検品工場へ行ったのは1ヶ月も経ってないのですが、車で向かう高速道路(中環線)が更に延長されたり、

新しい高速道路がまた開通していたりで、このブログにしつこい位に書いているのですが、笑ってしまう程

開発が早いのです。

この陰で検品工場までは、非常に便利で渋滞も緩和され通勤ラッシュを避ければ、1時間以内で確実に到着す

るようになりました。

先日の東京地区の年始まわりで、首都高速を通った時に思ったのですが、上海に比べて明らかに建物が低く

そして道路も殆ど変わっていない事に逆に感心してしまいました。

上海に詳しく無い人には判りにくい記事ですが、今日のブログ内容を補足するような記事がありました。

↓↓ 1月11日の記事です。 ↓↓

2010年に入って、5月1日開幕の上海万博まであと少しになったが、地下鉄新線もこれから続々と開通する。

今後万博までに開通が予定されているのは、虹橋空港や水城路、上海図書館、新天地などを経由して新江湾

城に抜ける地下鉄10号線、2号線の虹橋空港と浦東国際空港を結ぶ区間、7号線の上海大学から北側の区間、

11号線の上海国際サーキット場や安亭を結ぶ区間。また、万博会場を直結する地下鉄13号線も開通する。

そのほか、大きなプロジェクトとしては外灘の下を走る外灘トンネル、外灘の黄浦江沿岸エリア、虹橋交通

ターミナルも万博までに完成していく見込み。

地下鉄の総延長距離は、既に東京を越えていて、間もなくロンドンを抜いて世界一になるようです。

ところで、今日の気持ち悪い写真は、今日検品工場の傍に開店した桃園の中にあるレストランで食事したの

ですが、レストランの庭に多数のダックと豚の顔を表に干して有ったがとても気持ち悪かったので、珍しい

ので撮りました。

昨日に羽田空港の両替所で人民元の換金レートを確認すると、1元=20.55円!なんと20円を

超えてしまいました。(手数料を除く実際は1元=18.84円)

2年前は1元=13円程度(手数料を除く実際は1元=12.61円)6円以上も円の価値が下がった事

になります。

中国で有名日系100円ショップがあますが、日本と同じ商品を10元ショップとして売っている

ので、今では日本の2倍の価格と言う事になりますね。

上海でのここ2年の物価上昇と円安で、日本に比べ交通費以外全て割高感を感じるようになり

ました。

逆に中国人が日本へ旅行に来てなんでも安く感じ、爆買いする気持ちが分かった気がしました。

これから、更に中国国内販売を強化しなくてはいけません。

と言う事で…

12月12日(金)・13日(土)14日(日)の3日間上海三越さんの冬のバーゲンで販売致します。

場所は、上海花園飯店(ホテルオークラ上海)2階の催事場です。

割安感のある日本製靴下を多数品揃えしてお待ちしておりますので、駐在の日本人の皆様お誘い

合わせていらして下さい。

昨日に羽田空港の両替所で人民元の換金レートを確認すると、1元=20.55円!なんと20円を

超えてしまいました。(手数料を除く実際は1元=18.84円)

2年前は1元=13円程度(手数料を除く実際は1元=12.61円)6円以上も円の価値が下がった事

になります。

中国で有名日系100円ショップがあますが、日本と同じ商品を10元ショップとして売っている

ので、今では日本の2倍の価格と言う事になりますね。

上海でのここ2年の物価上昇と円安で、日本に比べ交通費以外全て割高感を感じるようになり

ました。

逆に中国人が日本へ旅行に来てなんでも安く感じ、爆買いする気持ちが分かった気がしました。

これから、更に中国国内販売を強化しなくてはいけません。

と言う事で…

12月12日(金)・13日(土)14日(日)の3日間上海三越さんの冬のバーゲンで販売致します。

場所は、上海花園飯店(ホテルオークラ上海)2階の催事場です。

割安感のある日本製靴下を多数品揃えしてお待ちしておりますので、駐在の日本人の皆様お誘い

合わせていらして下さい。

5月31日に編機が搬入されている写真が、奈良工場から送られて来ましたので、スライドショーを作成してYouTubeにアップ致しました。

専門の運送業者さんが手際良く編機を搬入するのが分かると思います。

ロナティK式1口の3 4/3 156本12台 ロナティK式2口3 4/3 156本5台 ロナティK式2口3 4/3 200本2台 ロナティWシリンダー4インチリンクスジャガード176本3台 ロナティWシリンダー4インチ リブ・リンクス専用176本1台全て自動リンキング装置付きの丸編機合計23台

島精機製作所SPF-W13G 14台 島精機製作所 ホールガーメントSWG 061N2 6台 ホールガーメントSWG 041N2 4台 横編機合計24台の47台になりました。

これで全て新しい編機になりましたので、奈良工場は暫くの間この体制で進めて行きます。

今日は、早朝からちょっと走りすぎてしまいお疲れモード!昼食後はimacの27インチの大画面に隠れながらウトウトとしてしまいました。

ドイツの会社からの問い合わせの対応をしています。

多分ひやかしで、価格を知りたいだけなのかも知れませんが、仕様書と写真が送られてきて、糸も指定されたので、工場に無理を言って概算の見積もりをお願いしました。

海外との取引は、なかなか簡単には行かないですね。

でも、国内で価格競争するよりは良いのかなぁ?

海外販売は、頑張らなくてはならない課題です。

昨日は、19泊20日間の年末年始帰国を終えて、上海へ戻りました。

朝から上海戻り前に本社へ出勤する準備をしていたら、私が上海へ戻ると言うので、突然に姉夫婦がやって

来て本社へ行くことが出来ないまま上海入りしてしまいました。

機内で虹橋着陸前に上海市内上空を窓から見ると快晴なのですが、酷いスモッグ!

またこの汚い空気を吸っての日々が始まります。

上海公司へ戻ってから、打合せの後に汚い空気に耐える為に、全身マッサージ+足マッサージの3時間

コースでリフレッシュしました。

今月は、写真の真ん中にある中国で一番高い上海ヒルズ(上海環球金融中心)にて2010年ウィンター

セールに参加いたします。

開催日:2010年1月21日(木)・22日(金)・23日(土)

時間:11時~19時 ※最終日は17時まで

会場:上海環球金融中心 SWFC(上海 森ビル) 2F 円形広場横

アクセス:地下鉄2号線 東昌路駅 4号出口から徒歩5分

昨日は、19泊20日間の年末年始帰国を終えて、上海へ戻りました。

朝から上海戻り前に本社へ出勤する準備をしていたら、私が上海へ戻ると言うので、突然に姉夫婦がやって

来て本社へ行くことが出来ないまま上海入りしてしまいました。

機内で虹橋着陸前に上海市内上空を窓から見ると快晴なのですが、酷いスモッグ!

またこの汚い空気を吸っての日々が始まります。

上海公司へ戻ってから、打合せの後に汚い空気に耐える為に、全身マッサージ+足マッサージの3時間

コースでリフレッシュしました。

今月は、写真の真ん中にある中国で一番高い上海ヒルズ(上海環球金融中心)にて2010年ウィンター

セールに参加いたします。

開催日:2010年1月21日(木)・22日(金)・23日(土)

時間:11時~19時 ※最終日は17時まで

会場:上海環球金融中心 SWFC(上海 森ビル) 2F 円形広場横

アクセス:地下鉄2号線 東昌路駅 4号出口から徒歩5分

この写真は、中国人ホワイトカラー族用に、雑誌に紹介された当社の宣伝です。

私の苗字をブランド名に使用しています。

この写真は、中国人ホワイトカラー族用に、雑誌に紹介された当社の宣伝です。

私の苗字をブランド名に使用しています。

今日の写真は、寒い日の室内で過ごす時にとてもあったか~い室内用ブーツです。

内側にもボアーが付いていて、足首まで暖かくなります。

スリッパに比べて足全体をカバー出来て履くだけで暖かくなるとってもエコな商品です。

室内履きのOEMも是非三笠へお気軽にお問合わせ下さい。

お問合せはフリーダイヤル 0120-709240もしくは、こちらのお問合せフォームまでhttp://www.kk-mikasa.co.jp/page07.html

今日の写真は、寒い日の室内で過ごす時にとてもあったか~い室内用ブーツです。

内側にもボアーが付いていて、足首まで暖かくなります。

スリッパに比べて足全体をカバー出来て履くだけで暖かくなるとってもエコな商品です。

室内履きのOEMも是非三笠へお気軽にお問合わせ下さい。

お問合せはフリーダイヤル 0120-709240もしくは、こちらのお問合せフォームまでhttp://www.kk-mikasa.co.jp/page07.html

好評の「走れマスク」ですが、新しい超立体3Dタイプに続いて、接触冷感素材を使用したSummer(夏用)を本日発売開始致しました。

カラーは、「走れマスク」で一番売れているブラック(裏の肌側ワインレッド)の1色展開です。

ブラックの隙間からワインレッドがチラチラ見えてちょっと良い感じのデザインになっています。

販売状況を見てカラーを増やす可能性はありますが、糸の接触冷感加工に時間が掛かるのでちょっと微妙な感じ(夏が終わってしまうかも?)

サイズはM・Lの2サイズになります。

『走れマスク Summer』をご購入をご希望の方は→ここをクリック!

今日は、「Makuake」の三笠プロジェクトの最終段階に入り、このプロジェクトに参加したスタッフの集合写真を撮影しました。

商品も品名も撮影もインパクトがあって凄く良い感じになっています。

絶対に成功させたいので、皆様 是非応援購入をよろしくお願い致します。

営業スタッフは、本日夕方に今回のプロジェクトで、ご協力を頂いた老舗商店さんへご挨拶に伺う予定との事でした。

弊社のスタッフにも、昔からこの老舗商店さんの物を愛用しているファンもいますし芸能人の方にもいるんです。

有名デザイナーさんとのコラボ商品なんかもあるんです。

ここまで書きましたが、申し訳ありませんその老舗商店さんのお名前はまだ発表できません。🙇♂️

現在羽田空港ラウンジで、これから上海へ戻ります。

昨日は、親友のアイジェットの久米原社長http://ijet.dgblog.dreamgate.gr.jp/と地元上大岡で飲む事になり、

上大岡で待合せて、よく行く焼き鳥屋さんがお休みだったので、いいお店をさがして歩いていると、

焼肉屋「ペイジュ」と言うお店が、共通の友人が経営しているので、そこ行こうと言う事になり、

急遽その焼肉「ペイジュ」へ行きました。

店に入ると懐かしい友人がカウンターの中にいて、最初は気が付かなかったのですが、名前を言ったら

久しぶり!と言う事で、一緒に飲み始めて懐かしい話で4時間も焼肉で飲んでしまいました。

ああ、飛行機の搭乗で呼出されました。

現在羽田空港ラウンジで、これから上海へ戻ります。

昨日は、親友のアイジェットの久米原社長http://ijet.dgblog.dreamgate.gr.jp/と地元上大岡で飲む事になり、

上大岡で待合せて、よく行く焼き鳥屋さんがお休みだったので、いいお店をさがして歩いていると、

焼肉屋「ペイジュ」と言うお店が、共通の友人が経営しているので、そこ行こうと言う事になり、

急遽その焼肉「ペイジュ」へ行きました。

店に入ると懐かしい友人がカウンターの中にいて、最初は気が付かなかったのですが、名前を言ったら

久しぶり!と言う事で、一緒に飲み始めて懐かしい話で4時間も焼肉で飲んでしまいました。

ああ、飛行機の搭乗で呼出されました。

寒くなってまず欲しくなる衣料品が靴下!寒さ対策には、まず足元を温めるのが効果的です。

最近は、寒い時どんな靴下が欲しいですか?という質問に対して「ふわもこ」と答える若い女性が多く上から

下まで全身「ふわもこ」にしているという女性までいるみたいです。

「ふわもこ」素材は随分知られてきているみたいですね。

三笠でも随分前から「ふわもこ」素材靴下を中国にて生産していて、その中でも最近売れているのが写真の

猫柄タイプの商品です。

2015年秋冬用の「ふわもこ」OEMは是非三笠へお問合わせ下さい。

お問合せはフリーダイヤル 0120-709240もしくは、こちらのお問合せフォームまでhttp://www.kk-mikasa.co.jp/page07.html

寒くなってまず欲しくなる衣料品が靴下!寒さ対策には、まず足元を温めるのが効果的です。

最近は、寒い時どんな靴下が欲しいですか?という質問に対して「ふわもこ」と答える若い女性が多く上から

下まで全身「ふわもこ」にしているという女性までいるみたいです。

「ふわもこ」素材は随分知られてきているみたいですね。

三笠でも随分前から「ふわもこ」素材靴下を中国にて生産していて、その中でも最近売れているのが写真の

猫柄タイプの商品です。

2015年秋冬用の「ふわもこ」OEMは是非三笠へお問合わせ下さい。

お問合せはフリーダイヤル 0120-709240もしくは、こちらのお問合せフォームまでhttp://www.kk-mikasa.co.jp/page07.html

昨日、上海スタッフが、上海の南京西路にある上海伊勢丹さんに「フィット・ギア」の陳列をしましたと写真が送られてきました。

関税が高いので、売価128元(2,178円)〜158元(2,689円)での販売になります。

これでも自社商品なので、安く輸出をしたのですが、でもちょっと高いですね😥

関税6%+増値税13%が掛かるので、日本製商品の中国向け輸出商品はどうしても売価が高くしなくては合わないのです。

新型コロナで、海外への渡航か制限されているのに、上海現地法人があったお陰で、発売からこんなに早く海外販売が始まって不思議な感じです。

中国上海で「フィット・ギア」の海外販売が始まりました。

今日は、デザイナーさんと営業スタッフとのミーティングに参加して、新商品について色々な事を決めました。

今回の開発商品は、オリジナル性が高く非常に面白いと思います。

かなりインパクトのあるネーミングも決まり良かったです。

奈良工場には、無理を言って色々サンプル修正して貰ったのですが、今日のミーティングで更なる急ぎの修正が決まり、皆んな今からの修正は工場にお願いしにくいので、私から工場長へ電話で修正をお願いしてしまいました。

妥協はしたくなかったので、、、

いつも先走ってブログに余計な事を書いてしまいスタッフの迷惑を掛けてしまう事も多いので、これ以上まだ発表はいたしません🙇♀️

まだ完成まで大変ですが、今回の新商品は絶対に話題になると信じています。

売れますように🙏

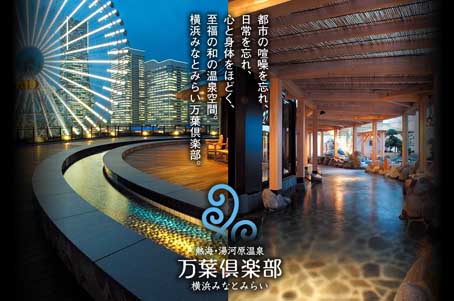

今回の年末年始帰国に日本で過ごせるのもあと2日となり、また温泉へ行きたくなったので、自宅から

すぐに行ける温泉の横浜みなとみらい「万葉倶楽部」へ行って来ました。

疲労回復にマッサージと思ったのですが、上海の10倍近い料金で、しかもマッサージ師は、中国人ばかり

上海へ行くまで我慢する事にしました。

でも、食事した後、個人テレビ付きのリラクゼーションルームで、宿泊にならない午前3時までゆっくり

のんびり休憩できました。数回自分のイビキで起きたので、周りの方にご迷惑を掛けたと思います。

今回の年末年始帰国に日本で過ごせるのもあと2日となり、また温泉へ行きたくなったので、自宅から

すぐに行ける温泉の横浜みなとみらい「万葉倶楽部」へ行って来ました。

疲労回復にマッサージと思ったのですが、上海の10倍近い料金で、しかもマッサージ師は、中国人ばかり

上海へ行くまで我慢する事にしました。

でも、食事した後、個人テレビ付きのリラクゼーションルームで、宿泊にならない午前3時までゆっくり

のんびり休憩できました。数回自分のイビキで起きたので、周りの方にご迷惑を掛けたと思います。

写真は、当社の中国で生産中の柄5本指靴下です。

現状はこのような柄の入った5本指ソックスでも3足1,000円等で販売されていますが、この

ような商品は、5本指の部分を横編みの10G・13Gで編み靴下部分は120・144本等の丸編機で別々

に生産して編み目をピッタリに合わせて、まるで同じ編機で生産したように縫い合わせている大変

手間が掛かる商品なのです。

現状は中国で生産出来る工場が激減していて年々価格も高騰しています。

このように手間の掛かる作業を以前は低賃金で行っていた中国の工員さん達も、SNSの普及に

より情報が共有化されてきて、大変な作業にはそれなりの工賃を支払わなければ、工員さんが

集まらなくなってしまいました。

ですから、あと数年後にはこの様な柄入りの5本指ソックスはかなり高額になる事が予想されます。

新型の丸編機では5本指のように編めるのですが、まだまだ指の部分が上手く出来ません。

上海三笠では、柄入り5本指靴下を生産して貰える協力工場が数社有ります。

柄入り5本指靴下のOEMはお早めに!!三笠へお問合わせ下さい。

お問合せはフリーダイヤル 0120-709240もしくは、こちらのお問合せフォームまでhttp://www.kk-mikasa.co.jp/page07.html

写真は、当社の中国で生産中の柄5本指靴下です。

現状はこのような柄の入った5本指ソックスでも3足1,000円等で販売されていますが、この

ような商品は、5本指の部分を横編みの10G・13Gで編み靴下部分は120・144本等の丸編機で別々

に生産して編み目をピッタリに合わせて、まるで同じ編機で生産したように縫い合わせている大変

手間が掛かる商品なのです。

現状は中国で生産出来る工場が激減していて年々価格も高騰しています。

このように手間の掛かる作業を以前は低賃金で行っていた中国の工員さん達も、SNSの普及に

より情報が共有化されてきて、大変な作業にはそれなりの工賃を支払わなければ、工員さんが

集まらなくなってしまいました。

ですから、あと数年後にはこの様な柄入りの5本指ソックスはかなり高額になる事が予想されます。

新型の丸編機では5本指のように編めるのですが、まだまだ指の部分が上手く出来ません。

上海三笠では、柄入り5本指靴下を生産して貰える協力工場が数社有ります。

柄入り5本指靴下のOEMはお早めに!!三笠へお問合わせ下さい。

お問合せはフリーダイヤル 0120-709240もしくは、こちらのお問合せフォームまでhttp://www.kk-mikasa.co.jp/page07.html

明後日の29日に永田精機さんの最終型K式編機K172を全て近隣のある工場さんへ搬出し移設します。

2011年震災の年の10月21日に最新型の編機として3台設置しました。その時のブログ→ここをクリック!

それまで、中古の編機しか無かった三笠奈良工場でしたが、この新品の3台は直ぐに活躍!柄変更も早く生産効率も抜群で驚きました。

こんなに効率いいなら全てK172にしようと、資金に余裕があるときにどんどん買い増しをして15台までになったところで、永田精機さんが突然まさかの編機事業撤退!

それならばと私も方針を変更し、丸編機は全てイタリアのロナティ社の編機に買い換える事に決めました。

そして、来週の31日月曜の大安にロナティ社最新型2口ジャガード柄/5色カットボス/選針デザインパイル編機7台とWシリンダーリブリンクス専用機1台の計8台が設置されます。

三笠奈良工場は11年目を迎えて丸編機は全てロナティの自動リンキング装置付きK式19台W4台横編機は全て島精機製作所の新型ばかりSPF-W14台とホールガーメント10台で合計47台の綺麗な工場となります。

でも、技術者の一人は20年前に靴下工場に入社して初めて覚えた永田の編機がなくなるのはとても寂しいと朝礼で話をしていました。

でも、それと同時にロナティの新型編機が来るからワクワクしていると言ってくれていたので良かったです。

ありがとう永田精機K172🙇♀️

今日は、31日に販売を開始する走れマスクⅡの楽天ショップイメージの打ち合わせをデザイナーさんと行い修正を何箇所かお願いしました。

発売日の31日は奈良へ出張予定なので、これで最終チェックとなりました。

売れますように🙏

昨日は、福岡空港から話題のJALで羽田へ戻り自宅へ帰宅後すぐに、箱根湯元にある知り合いの会計事務所

へ出掛けました。

私は国内線の航空機での移動は、必ずJALにしています。

1000円プラスするだけで、どの区間でも、ビジネスクラスのようにゆったりしているJクラスシートに座れる

事と、携帯電話のICでタッチ&ゴーも全日空より早く導入していたと言う事が理由です。

一昨年までは、上海へ行く時もJALでしたが、価格の差で中国東方航空に変更してしまい昨年のJAL搭乗回数

は6回しかありませんでした。以前国内出張の多かった時は、年間70回程度搭乗していましたね。

昨日の福岡からの帰りの機内でも、日航社員の人達は一生懸命頑張っているので、早くJALが再生される事を

願いたいと思います。

今日のニュースで上場廃止も検討なんて書いてあるので、ちょっと心配になりました。

ガンバレ日本航空!!

昨日は、福岡空港から話題のJALで羽田へ戻り自宅へ帰宅後すぐに、箱根湯元にある知り合いの会計事務所

へ出掛けました。

私は国内線の航空機での移動は、必ずJALにしています。

1000円プラスするだけで、どの区間でも、ビジネスクラスのようにゆったりしているJクラスシートに座れる

事と、携帯電話のICでタッチ&ゴーも全日空より早く導入していたと言う事が理由です。

一昨年までは、上海へ行く時もJALでしたが、価格の差で中国東方航空に変更してしまい昨年のJAL搭乗回数

は6回しかありませんでした。以前国内出張の多かった時は、年間70回程度搭乗していましたね。

昨日の福岡からの帰りの機内でも、日航社員の人達は一生懸命頑張っているので、早くJALが再生される事を

願いたいと思います。

今日のニュースで上場廃止も検討なんて書いてあるので、ちょっと心配になりました。

ガンバレ日本航空!!

写真はかかとすべすべマシュマロ靴下なのですが、中国にてマシュマロ靴下を生産し奈良工場へ送り

奈良でシリコン加工をしているのです。

かかとケアの肝心なシリコン加工部分はこだわりを持って日本で行っています。

三笠では、生地を中国・加工を日本こんな組み合わせの靴下のOEMも可能!

お問合せはフリーダイヤル 0120-709240もしくは、こちらのお問合せフォームまでhttp://www.kk-mikasa.co.jp/page07.html

写真はかかとすべすべマシュマロ靴下なのですが、中国にてマシュマロ靴下を生産し奈良工場へ送り

奈良でシリコン加工をしているのです。

かかとケアの肝心なシリコン加工部分はこだわりを持って日本で行っています。

三笠では、生地を中国・加工を日本こんな組み合わせの靴下のOEMも可能!

お問合せはフリーダイヤル 0120-709240もしくは、こちらのお問合せフォームまでhttp://www.kk-mikasa.co.jp/page07.html

昨日の繊研新聞1面にカラーで掲載させて頂いた広告です。(下の写真)

なかなか目立ってインパクトのある広告になっていると思います!!

広告にNEW走れマスクの紹介を書いてありますが、弊社楽天ショップでの発売を5月31日と本日決めさせて頂きました。

※裏側が接触冷感素材の「走れマスク summer」については、接触冷感加工糸の入荷遅れにより2〜3日発売が延期になる可能性があります。🙇♂️

ホールガーメント による3D立体編みと固めのナイロン糸使用して生地に丸みを持たせているので、マスクの生地と鼻と口の間にプラスチックのプロテクターを使用しないでも空間が出来て呼吸がし易く会話もスムーズに出来ます。

そして現在の2枚重ねの構造から、1枚の二重構造に変更しました。

外側のメッシュ部分から裏側の色が見えるのと形状も安定しているので、とてもお洒落に見えます。

更に、内側は感染対策として銀イオンの制菌加工したナイロン糸を使用しています。

デメリットとして現在の「走れマスク」よりも生地が厚くフィット感が劣ります。

私の感想ですが、ランニングには現在販売中のマスクの方が呼吸は楽だと思いますが、軽い運動やウォーキングではNEWは最高だと思います。

それなら品名を「歩けマスク」にすれば良かったのですが、「走れマスク」で商標も取れているので、「走れマスクⅡ」とさせて頂きました。

島精機製作所さんのホールガーメント 横編機は昨年の2台から現在10台にまで増えたのですが、それでもまだ足りない!

ホールガーメント横編機は、最初5年くらい前に、ものづくり補助金に採択して頂いて初めて2台購入しました。

その時には、ホールガーメントで編む商品が無く、問い合わせも無かったので、いくら補助金が下りたからと言ってなんでこんな編機を買ってしまったのだろうと後悔し仕方なく通常の5本指ソックスを生産していました。

現在では、ホールガーメント10台と5本指ソックス専用機14台の24台は。サンプル作成時以外はお陰様でずっと稼働率100%なんです。

新規のお客様からのOEMのご依頼もホールガーメントでしか編めない商品ばかりなので、現在は全てお断りさせて頂いております。🙇♂️

自社企画の奈良工場へのサンプル依頼だけでも多すぎて、工場長に催促も出来ない状況です。(今日は控えめに催促しました。)

横編み以外の丸編みも足りない状況ですが、自社で間に合わない分を近隣の工場さんで応援して頂いて対応させて頂いてます。

早く工場を新設できる様に頑張ります。

昨日は、博多の天神にある「表邸」というお洒落なお店で、懐かしいメンバーと新年会でした。

これで、日本での新年の挨拶まわりを終了し旧正月まで上海での仕事中心になります。

昨日の上海のニュースですが、万博期間中はやはり厳しい交通規制が行われるらしく、仕事にも支障がでて

しまいそうです。

↓以下は記事↓

上海市都市建設・交通管理委員会は、5月1日~10月31日の上海万博期間中、市内の交通渋滞を避けるため、

上海ナンバーの自動車を対象に通行規制を設ける方針だ。社用車の利用制限などが行われる見通し。一方で

上海ナンバー以外の車には、ラッシュ時の都市高速の利用を禁止する現行規制にとどめる。ただ、同委は

「交通量が急増した場合は、必要に応じた措置を取る」として追加的な規制に含みを残した。

昨日は、博多の天神にある「表邸」というお洒落なお店で、懐かしいメンバーと新年会でした。

これで、日本での新年の挨拶まわりを終了し旧正月まで上海での仕事中心になります。

昨日の上海のニュースですが、万博期間中はやはり厳しい交通規制が行われるらしく、仕事にも支障がでて

しまいそうです。

↓以下は記事↓

上海市都市建設・交通管理委員会は、5月1日~10月31日の上海万博期間中、市内の交通渋滞を避けるため、

上海ナンバーの自動車を対象に通行規制を設ける方針だ。社用車の利用制限などが行われる見通し。一方で

上海ナンバー以外の車には、ラッシュ時の都市高速の利用を禁止する現行規制にとどめる。ただ、同委は

「交通量が急増した場合は、必要に応じた措置を取る」として追加的な規制に含みを残した。

今日の写真は、冬に人気の雪柄デザインの毛混ソックスでK式144本の機械で生産しています。

三笠奈良工場にはこのK式機械が多くあり、針数96本・144本・156本・200本と4種類有ります。

生地の厚さやデザインに合わせてお好みの針数で生産する事が可能!

デザイン靴下のOEMは是非三笠へお気軽にお問い合わせ下さい。

お問合せはフリーダイヤル 0120-709240もしくは、こちらのお問合せフォームまでhttp://www.kk-mikasa.co.jp/page07.html

今日の写真は、冬に人気の雪柄デザインの毛混ソックスでK式144本の機械で生産しています。

三笠奈良工場にはこのK式機械が多くあり、針数96本・144本・156本・200本と4種類有ります。

生地の厚さやデザインに合わせてお好みの針数で生産する事が可能!

デザイン靴下のOEMは是非三笠へお気軽にお問い合わせ下さい。

お問合せはフリーダイヤル 0120-709240もしくは、こちらのお問合せフォームまでhttp://www.kk-mikasa.co.jp/page07.html

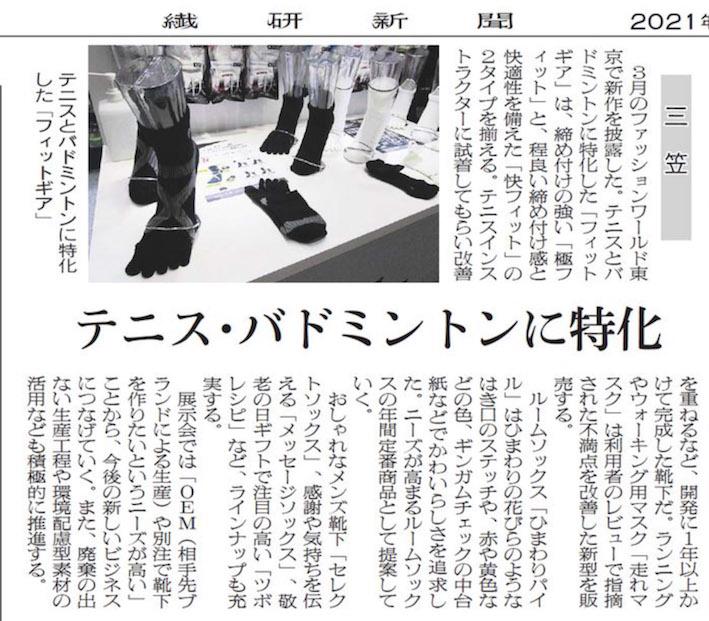

先日のファッションワールド東京で発表させて頂いたテニス・バトミントン用に特化した靴下「フィット・ギア」シリーズが大変好評で売れています。

テニス・バトミントンの専門誌にも取り上げて頂いております。

先日のJ∞QUALITYの認証も頂き日本製の中でも品質の優れた特別な商品として認めて頂きました。

私は今朝のジョギングで、快フィット5本指の女性用(一応22〜25cm対応と書いてありますが、27cmの私でも充分に履けます。)を使用しましたが、パイル地と5本指が心地よくなかなかの履き心地でした。

是非この機会にお買い求め下さい。(下の写真をクリック!)

6月中旬にクラウドファンディングmakuakeに弊社奈良工場で生産する新しい靴下を掲載させて頂く予定で準備を進めています。

今回の企画は、根強いファンの方が多い老舗商店さんとのコラボで共同開発した新しいタイプの靴下で勝負させて頂きます。

昨年ワーケーションしていた時に思い付き、先方にお声がけして快く了承をして頂き、オリジナルで販売して頂く商品と並行して新規共同開発を進めていました。

本日カラーを決定して最終の撮影を開始いたします。

掲載につきましては、またこのブログで発表させて頂きますので、是非楽しみにして下さい。🙇♀️